In Italia il panorama delle normative vigenti in edilizia risulta oggi particolarmente ampio ed articolato. Le materie che vengono disciplinate dalle norme in vigore riguardano infatti i seguenti settori:

- Risparmio energetico e comfort

- Sicurezza strutturale

- Normative sui prodotti da costruzione

- Sicurezza nei cantieri

Ciascun operatore del settore si trova quindi, per la propria parte di competenza, a dover contemperare esigenze molto diverse, che riguardano i singoli aspetti di cui sopra. E ciascuna normativa racchiude in se tante prescrizioni il cui rispetto non sempre è immediato. Si pensi alle nuove norme tecniche sulle costruzioni che regolamentano non solo la sicurezza antisisimica, ma anche lo spessore dei copri ferri, la durabilità dei manufatti, la resistenza al fuoco, etc.

Con i sistemi di tipo tradizionale è difficile riuscire a garantire contemporaneamente i vari requisiti necessari, sia per problematiche esecutive insite nei metodi di vecchia concezione, sia perché tali metodi sono stati sviluppati quando le norme attuali non esistevano.

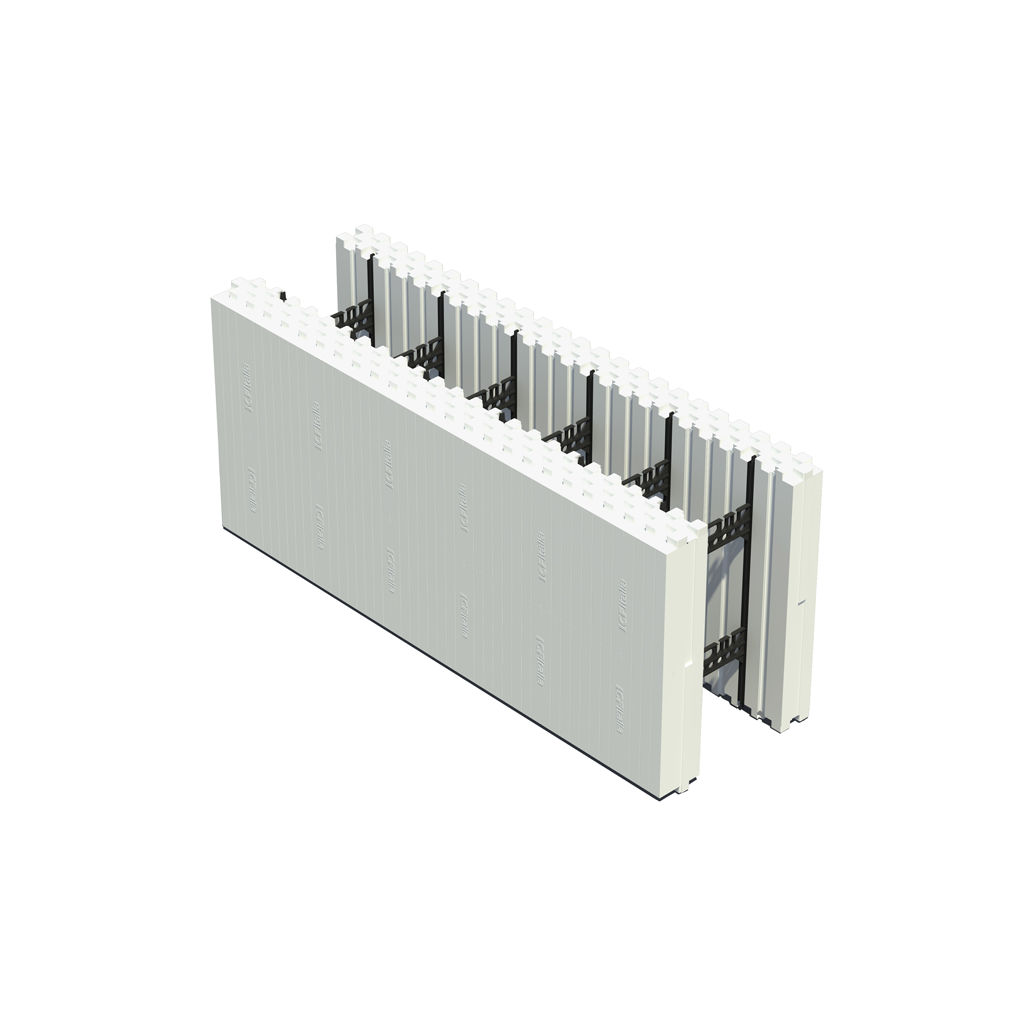

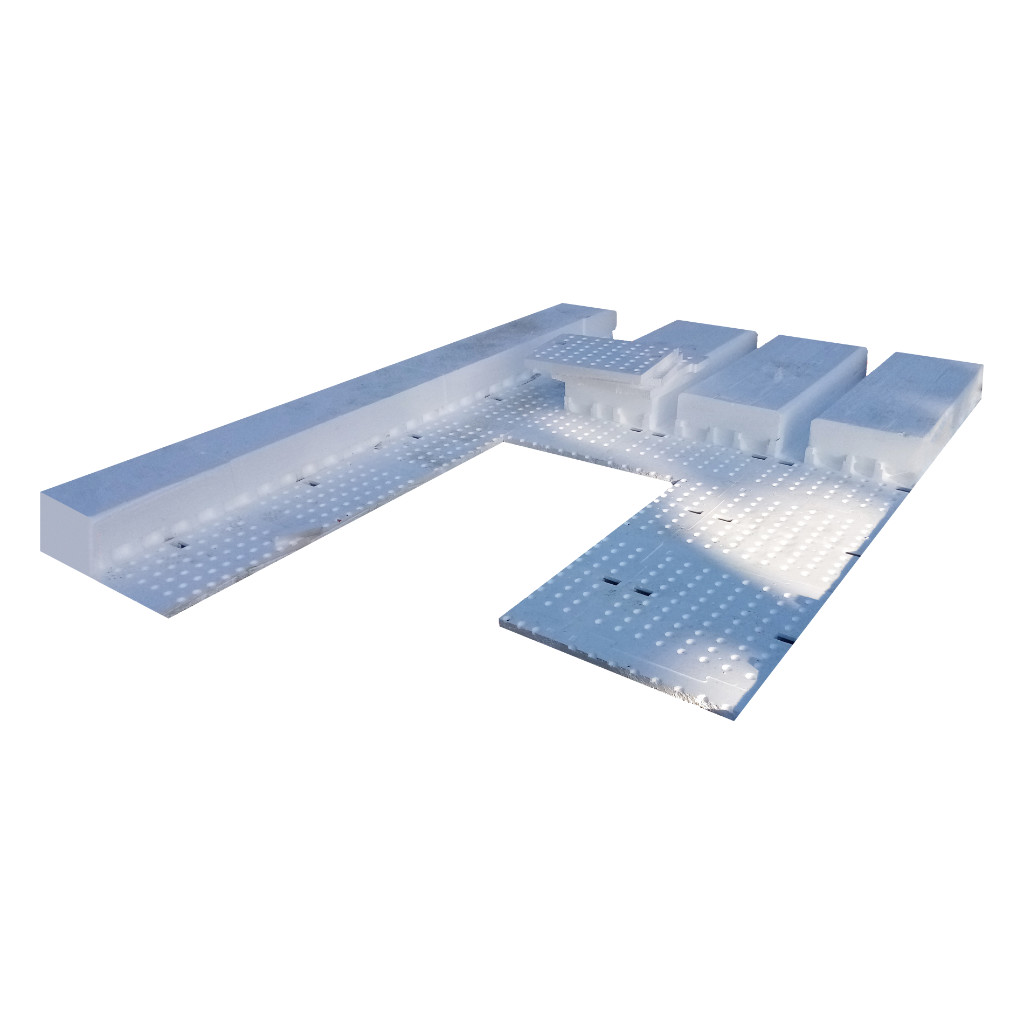

Con il sistema costruttivo ICF ITALIA possono dormire sonni tranquilli i progettisti e gli esecutori, poiché l’azienda, nell’ambito delle proprie attività di ricerca, ha sviluppato i propri prodotti ponendo particolare attenzione proprio a queste nuove esigenze che, ove trascurate, possono dar luogo a problemi di varia natura.

Quindi impiegando i pannelli ICF ITALIA è possibile realizzare edifici IN REGOLA CON LE NUOVE NORMATIVE: energeticamente efficienti, sicuri e silenziosi.

In altre parole per tutte le tipologie dei pannelli ICF ITALIA sono note, senza possibilità di errore nè progettuale e nè esecutivo, le prestazioni che verrà ad avere la parete finita.