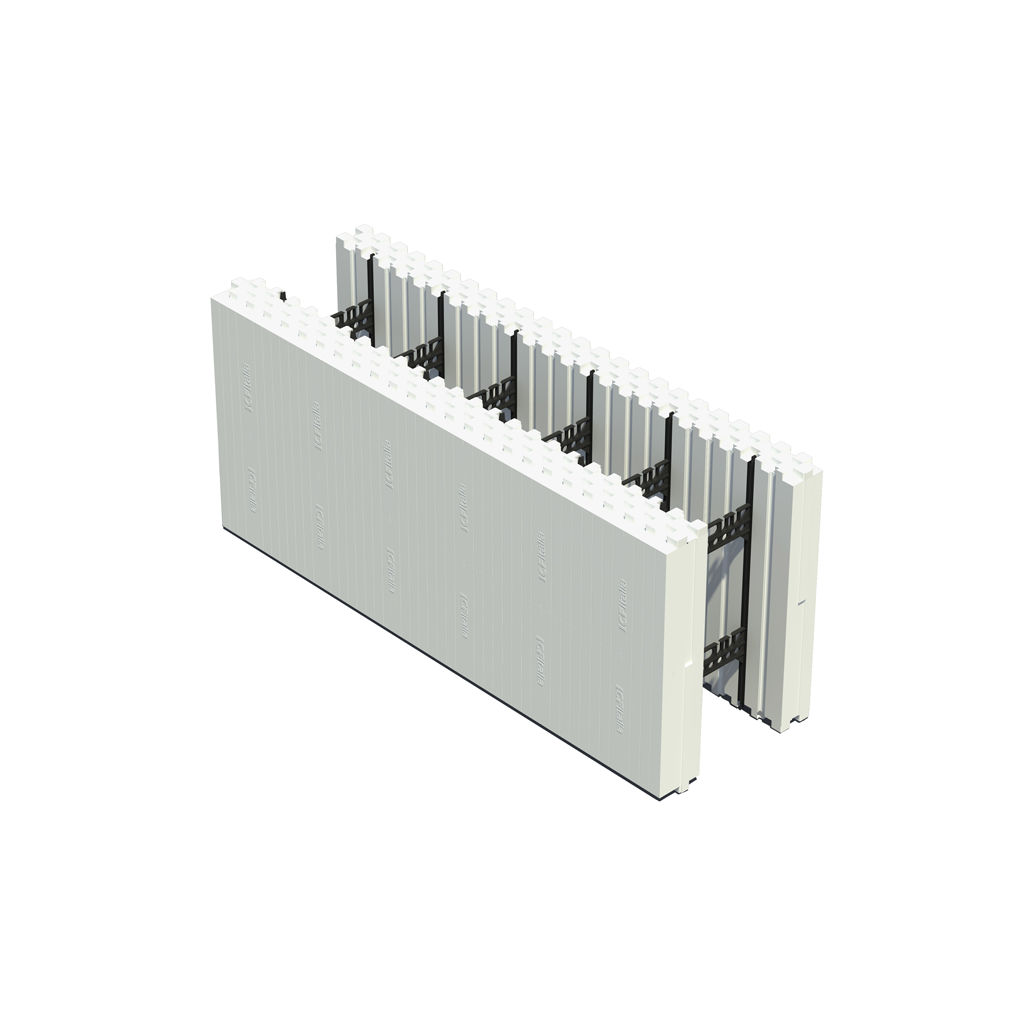

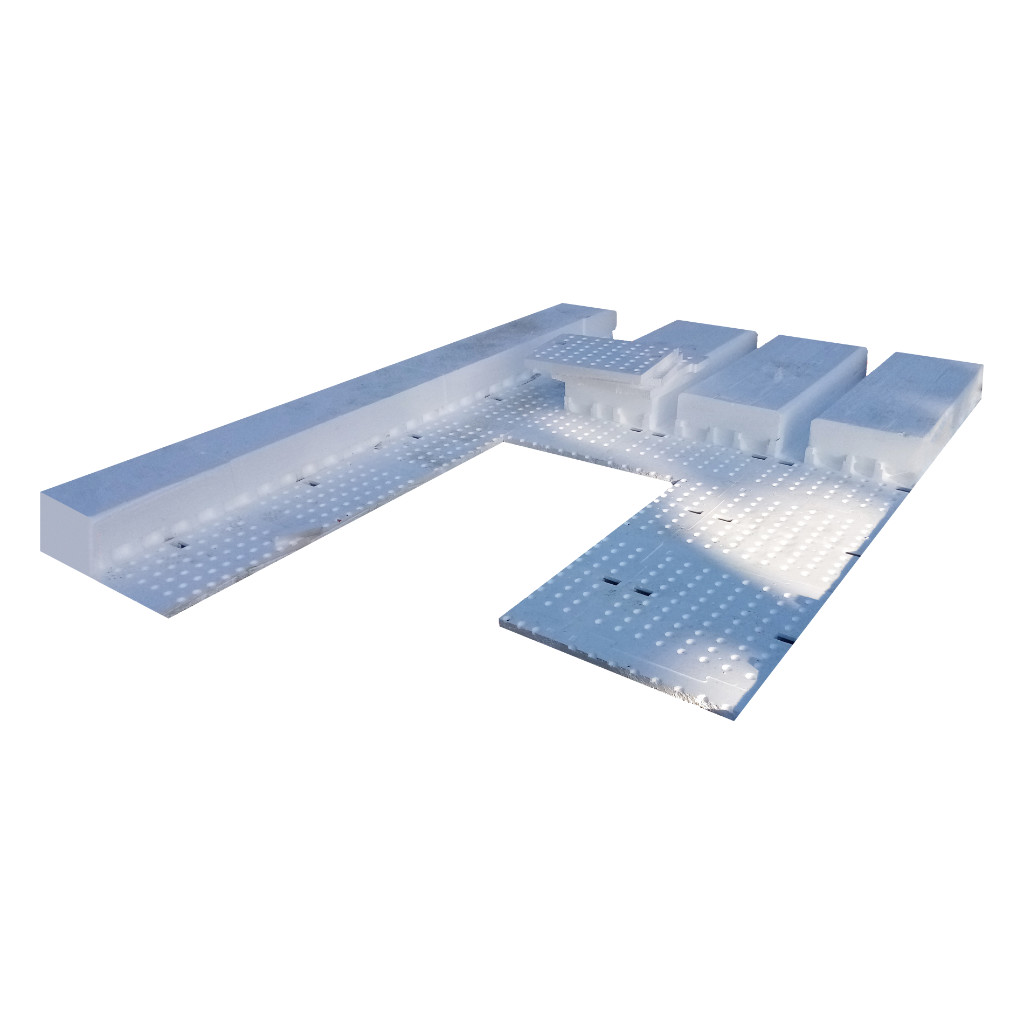

Les panneaux ICF ITALIA sont réalisés en polystyrène expandu (EPS) à haute densité et marqués CE.

Les écarteurs et les guides intérieurs se composent en revanche d’une résine spécifique appelée ABS. La résine ABS représente l’un des plus précieux mélanges obtenus entre une résine et un élastomère et son succès est dû aux excellentes propriétés qui le caractérisent.

Il s’agit en effet d’un matériel solide et tenace – même à basse temperature – très dur, résistant aux rayures et connaissant une grande résistance aux coups.

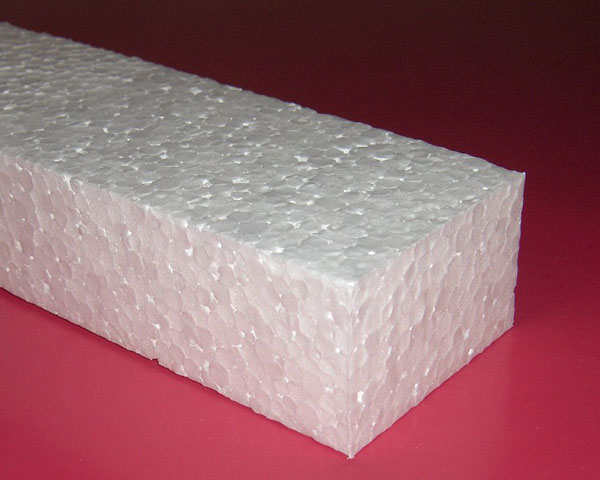

Le polystyrène expandu est un matériau solide, de poids réduit, composé de carbone, d’hydrogène et à 98% d’air. Il se fabrique à partir du styrène, monomère produit du pétrole et présent également dans les aliments comme le blé, les fraises, la viande, le café. Conséquemment à la polymérisation du styrène, on obtient le polystyrène.

Ce dernier, avant d’être éxpandu, se présente sous la forme de petites perles transparentes. En mettant celles-ci en contact avec le pentane, un hydrocarbure gazeux, et la vapeur d’ eau à 90°, le gaz s’étend en faisant gonfler les perles jusqu’à 20-50 fois leur volume initial. C’est ainsi qu’ à l’intérieur de ces dernières il se forme une structure à cellules fermées qui retient l’air et confère au polystyrène ses excellentes caractéristiques d’isolant thermique et d’amortisseur de coups. La sintérisation est le procédé de soudage des perles qui, soumises de nouveau à la vapeur à 110-120°, se joignent entre elles jusqu’à former un bloc homogène de polystyrène expandu. A l’état compact, le polystyrène est un matériel dur, incolore, transparent, qui sert la base à des applications très diversifiées.

Le polystyrène expandu (EPS)

Le Polystyrène Expandu (EPS) est l’une des formes principales que constitue l’emploi du polystyrène. Pour obtenir le polystyrène expandu nous pouvons choisir deux chemins:

a) en phase de polymérisation (ou le dernier passage de l’ image 1), on dissout dans le polystyrène un agent d’expansion (normalement le pentane, un hydrocarbure qui, sous pression atmosphérique, bout à la température ambiante); pendant cette phase nous pouvons ajouter d’autres additifs pour améliorer sa résistance au feu. Le produit, que l’industrie chimique fournit aux producteurs d’EPS, se présente sous la forme de granules d’ aspect vitreux (perles), de granulométrie variable (0,3 – 2,8mm) selon les emplois auquels il est destiné. La masse volumique des perles est de 1030 Kg/m3, mais celle des perles en pile est d’environ 650 Kg/m3. Ceci est le matériau à partir duquel on produit l’EPS.

b) Après la polymérisation, le polystyrène vient fusionner avec l’agent d’expansion et d’autres additifs éventuels dans une filière, qui mélange les ingrédients fusionnés et qui expulse le mélange sous la forme de plaque plate ou de tube, qui se dilate immédiatement et, en refroidissant, durcit en forme expandue (EPS extrudé). Ce matériel est plus cher et moins polyvalent que le précédent; en fonction de ses caractéristiques particulières, il connaît plusieurs applications importantes mais les volumes de documentation technique SPE ne sont pas considérés ultérieurement.

Durée de l’ EPS

L’analyse effectuée des influences telles que les facteurs environnementaux, comme la température et l’humidité, démontre que l’EPS peut assurer les performances qu’on en exige pour une période illimitée. Ceci est démontré par des années d’expérience d’application à grande échelle et en particulier par les nombreuses vérifications des caractéristiques, effectuées sur l’EPS, en oeuvre depuis des dixaines d’années. Les rumeurs d’une stabilité insuffisante dans la durée qui ont été poussées jusqu’à l’affirmation d’ une “sublimation”, affirmation fiscalement insensée, sont à nier.

Les informations ci-dessous sont tirées du site www.aipe.biz, veuillez le consulter pour plus d’informations sur l’EPS.